Classificação de Equipamentos – Parte II

Imaginem chegarmos a uma fábrica e perguntar para pessoas diversas qual o equipamento mais crítico. Certamente cada pessoa terá a sua opinião, que pode levar em consideração uma série de fatores distintos e questionáveis. Critérios subjetivos não podem ser a base para uma estratégia de gestão de ativos, não é mesmo? É por isso que devemos ter um método padronizado, que iremos explorar neste artigo.

Primeiro, para classificar um equipamento com relação à sua criticidade, vamos considerar a premissa que ele está sendo requerido a exercer sua função. Lembra que falamos em premissas no material anterior?

Todavia, a metodologia que abordaremos requer mais uma premissa, devemos sempre considerar os maiores impactos reais e/ou prováveis que uma dada falha funcional pode provocar.

Exemplificando: Uma bomba de óleo de lubrificação de um gerador de emergência pode (1) falhar ao conter o óleo, o que acarreta um vazamento que necessita ser limpo, ou ainda (2) a bomba pode perder a função de bombear o óleo para o motor do gerador, e esta falha pode gerar a quebra do gerador de emergência em um momento crítico de necessidade (lembra da 1ª premissa? Falhou bem quando precisávamos dele!).

Aspectos do impacto da falha do equipamento

Além de considerarmos (1) o regime de operação do equipamentos, vamos avaliar os impactos reais e/ou prováveis em relação aos aspectos de (2) segurança e saúde, (3) meio ambiente, (4) impactos na produção, (5) qualidade, (6) custos associados e (7) probabilidade no tempo (frequência) que a falha funcional ocorre.

Claro que você pode acrescentar outros critérios e adequar este modelo para a sua realidade, por exemplo considerando o Tempo médio para falha (TMEF ou do inglês Mean Time Between Fails – MTBF), o Tempo Médio para Reparo (TMPR ou do inglês Mean Time To Repair – MTTR), critérios relacionados à disponibilidade de mão de obra especializada, idade do equipamento, etc. Mas, por enquanto vamos nos ater à metodologia mais simplificada, ok?

Agora, vamos quantificar em valor o grau do impacto em cada uma dos aspectos mencionados acima com relação a falha do equipamento:

1. Com relação ao Regime de Operação do equipamento:

* 24hs por dia 7 dias por semana = 10 ptos;

* 12hs por dia 7 dias por semana = 5 ptos;

* 8hs por dia 5 dias por semana = 3 ptos;

* Ocasionalmente = 1 pto.

2. Com relação à Segurança, a falha do equipamento pode causar:

* Acidente com/sem afastamento = 40 ptos;

* Ocorrência ambulatorial = 20 ptos;

* Sem impactos relacionados à segurança = 0 ptos.

3. Com relação ao Meio Ambiente, a falha do equipamento pode causar:

* Dano irreversível de difícil combate, mesmo com auxílio externo à empresa = 40 ptos;

* Dano reversível, combatível com recursos próprios = 20 ptos;

* Dano local menor de fácil combate = 10 ptos;

* Sem impactos relacionados ao meio ambiente = 0 ptos.

4. Com relação à Produção, a falha do equipamento pode causar:

* Uma grande perda de produção = 30 ptos;

* Uma considerável perda de produção = 20 ptos;

* Uma pequena perda de produção = 10 ptos;

* Sem impactos relacionados à produção = 0 ptos.

5. No caso do efeito impactar o cliente, falha do equipamento pode causar:

* Uma grave reclamação, afetando a relação significativamente = 30 ptos;

* Uma reclamação formal, com prazo de resposta adequado = 20 ptos;

* Uma queixa e pedido de atenção do cliente = 10 ptos;

* Sem impactos relacionados ao cliente = 0 ptos.

6. A falha do equipamento acarreta custos associados (peças, transportes, horas extras, retrabalhos, etc), que, considerando a sua experiência são:

* Altos e não suportados pelo orçamento = 20 ptos;

* Medianos, mas que podem ser aceitos pela direção = 10 ptos;

* Baixo, absorvíveis pelo orçamento = 5 ptos;

* Irrelevantes = 0 ptos.

7. Qual a probabilidade que a falha deste equipamento aconteça?Aqui conta bastante a experiência do time. Considere os seguintes casos:

* Várias vezes por mês = 10 ptos;

* Aprox um evento mensal = 8 ptos;

* Aprox uma vez por trimestre = 6 ptos;

* Aprox um evento anual = 4 ptos;

* Aprox uma vez a cada 3 anos = 2 ptos;

* Mais que 5 anos para uma falha = 1 pto.

Observação: Perceba que consideramos valores máximos diferentes para cada item, isto significa que prezamos mais a Segurança das pessoas (40 ptos) e o Meio Ambiente (40 ptos) em relação à Produção (30 ptos) e a Qualidade (30 ptos).

Risco

Com todo este conceito entendido, podemos agora falar do RISCO, que é o produto entre a probabilidade (ou frequência) que um evento de falha ocorra (ou pode acontecer) e o impacto das consequências reais (ou potenciais) deste evento, caso o mesmo venha a acontecer.

Risco = soma dos valores dos impactos dos aspectos considerados (itens 1 a 6) x valor da probabilidade (item 7).

Portanto, o risco é um índice numérico que varia de acordo com a fórmula acima entre o mínimo de 1 e o máximo de 1700 (neste nosso exemplo).

Para título de exercício, façamos a seguinte consideração:

* Criticidade A: se Risco maior que 1100 ptos;

* Criticidade B: se Risco de 881 a 1100 ptos;

* Criticidade C: se Risco de 301 a 880 ptos;

* Criticidade D: se Risco de 161 a 300 ptos;

* Criticidade E: se o Risco for menor ou igual a 160 ptos.

Vejamos um exemplo:

Equipamento C-301A é um compressor de amônia da câmara frigorífica que armazena a produção de alimentos da fábrica:

1 – Regime de operação: 24 por 7 dias = 10 ptos

2 – Segurança do Trabalho: em caso de grande vazamento de amônia, podemos ter acidentes graves = 40 ptos

3 – Meio Ambiente: não há problemas de contaminação e/ou incêndio em caso de vazamento de amônia = 0 ptos

4 – Produção: um grande vazamento de amônia paralisa a produção e estraga o estoque = 30 ptos;

5 – Cliente: neste caso vamos considerar que não impactará o cliente = 0 ptos;

6 – Custos associados: custos elevados com a perda do estoque e manutenção emergencial do compressor = 20 ptos;

7 – Probabilidade da falha: evento raro, mais de 5 anos para ocorrer algo assim = 1 pto.

O RISCO calculado seria (10+40+0+30+0+20) x 1 = 100.

Perceba que de 1 a 1700, o risco 100 é baixo e pela regra do risco que consideramos acima, ele seria criticidade E.

No próximo artigo abordaremos em detalhes as estratégias que podemos adotar com relação ao resultado de criticidade, mas atenção (spoiler alert), somente iríamos executar corretivas neste equipamento, não teríamos peças sobressalentes em estoque, a operação não faria nenhum ronda ou acompanhamento, tampouco os técnicos de manutenção. Com este cenário, é provável que um dia o vazamento de amônia ocorreria e portanto, haveria o risco de acidentes graves.

Grandes impactos com baixa probabilidade

É comum encontrarmos situações onde a probabilidade de algo acontecer é muito baixa, mas caso aconteça, será um grande problema. Precisamos considerar este cenário e ter uma (ou mais) exceção(ões) à regra do cálculo do risco. Faremos isto com duas novas premissas, são elas:

a) Equipamentos cujas falhas possam causar acidentes (40 ptos) ou danos irreversíveis ao meio ambiente (40 ptos) ou grandes perdas de produção (30 ptos) ou reclamações graves dos clientes (30 ptos) são considerados Criticidade A;

b) Equipamento cujas falhas possam levar a uma ocorrência ambulatorial (20 ptos), ou danos reversíveis ao meio ambiente (20 ptos), consideráveis perdas de produção (20 ptos) ou ainda uma reclamação formal (20 ptos) são considerados Criticidade B;

Portanto, no exemplo acima o compressor C-301A seria classificado como Criticidade A. Temos então equipamentos de criticidade elevada (A e B) mas com risco muito baixo.

Nível de abordagem segundo a probabilidade da falha

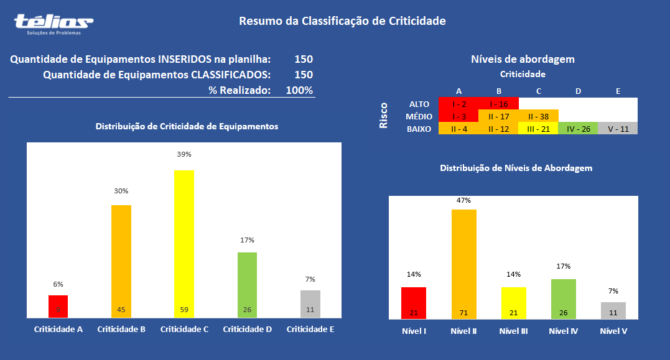

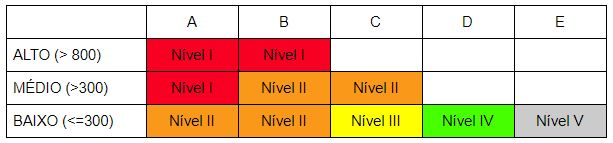

O conceito de nível de abordagem, basicamente relaciona a criticidade de um equipamento (A, B, C, D, E) com o risco (ALTO, MÉDIO ou BAIXO) que temos caso ocorrer uma falha funcional neste equipamento.

Em nosso exercício, consideramos risco ALTO quando o resultado da fórmula for maior que 800; MÉDIO para resultado entre 300 e 800 e BAIXO para risco menor que 300. Desta forma teremos a seguinte matriz de abordagem:

Em termos de procedimento para a Classificação de Criticidade, este foi o último passo. Mas não se preocupe com tantos números, baixe nossa planilha de Classificação de Criticidade clicando no botão abaixo:

Estas considerações são todas automáticas e o seu trabalho será apenas selecionar qual o impacto mais apropriado sob cada aspecto.

Uma vez definido isso, temos tudo pronto para desenhar nossa estratégia de gestão de ativos, mas isso é tema de nosso próximo post. Enquanto isso, preencha a planilha de Classificação.

Depois de preenchida, compartilhe conosco a sua distribuição de criticidade de equipamentos preenchendo clicando no botão abaixo:

Com esses dois passos, agora você está pronto para seguir à última parte do nosso minicurso.

Bom trabalho e sucesso!