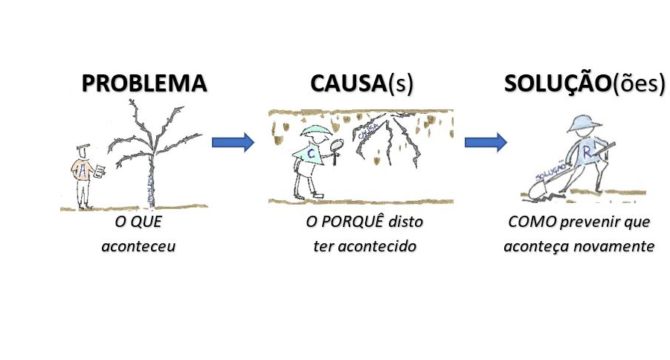

ACR: PROBLEMA -> CAUSA -> SOLUÇÃO

No post anterior contamos a história do arbusto maldito e prometemos aprofundar os três macro passos para solucionar acontecimentos indesejados.

Lembramos que as áreas foco dessa série são Qualidade, Manutenção / Confiabilidade, Produção, Segurança do trabalho e Ambiental. Entretanto, é uma metodologia também utilizada em áreas como Saúde, TI, Logística e Gestão em geral.

Como sempre procuramos vincular as melhores referências bibliográficas com as melhores práticas, então vamos aos conceitos de:

1 – Problema;

2 – Causa(s);

3 – Solução(ões).

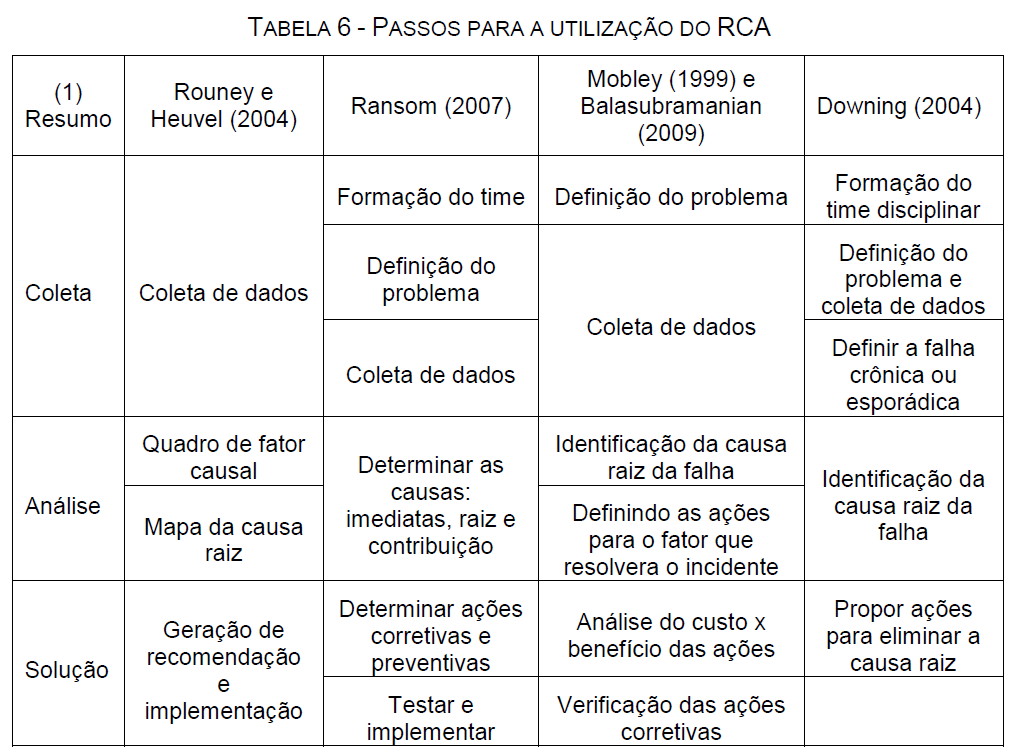

Embora o objetivo de hoje seja explorarmos bem as 3 etapas acima, nos próximos posts iremos abordar os sub passos de cada uma delas. Mas como spoiler, citamos a dissertação de Schmitt, que comparou a metodologia utilizada por renomados autores sobre ACR (em inglês RCA – Root Cause Analysis), e chegou no quadro abaixo:

Schmitt optou por chamar de coleta a primeira fase, acredito que muito inspirado em Rouneu e Heuvel (2004). Entretanto, observando os sub passos do grupo coleta, percebemos os outros autores focando na definição do problema. Essa, é uma das grandes razões de porque chamamos a primeira fase “PROBLEMA”.

Utilizando a sabedoria de alguém ainda mais conhecido (Albert Einstein) que dizia o seguinte: “If I had an hour to solve a problem I’d spend 55 minutes thinking about the problem and 5 minutes thinking about solutions.” Ou seja, se ele tivesse uma hora para resolver um problema, passaria 55 minutos pensando sobre o problema e 5 minutos pensando sobre as soluções.

Note com essas colocações, o quanto importante é definirmos muito bem o problema antes das possíveis soluções.

1) PROBLEMA: Resultado indesejável (O QUE)

Podemos incluir nessa etapa além de arbusto e pepinos: Não conformidades, quebras de máquinas / equipamentos, paradas de produção, reclamações de clientes, desvios de projeto, incidente, acidente, não atingimento de metas, fora do limite de tolerância, etc.

Não conformidade, segundo a ISO 9001:2015, é definida como não atendimento de um requisito. E o que é um requisito? Necessidade ou expectativa que é declarada, geralmente implícita ou obrigatória.

Resumidamente, problema é uma barreira para o que deve ser alcançado.

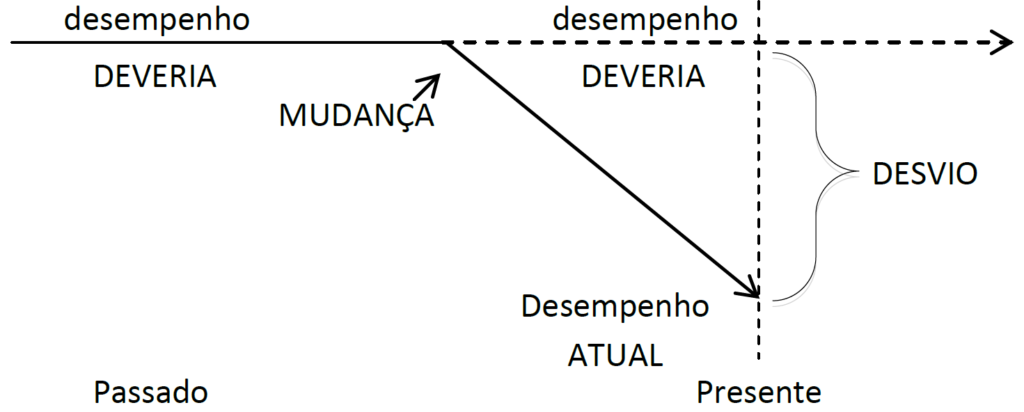

Por isso que o grande objetivo da ACR é encontrar soluções efetivas para que os nossos problemas não se repitam. Os autores Kepner e Tregoe (1981) apresentaram uma representação de um problema, conforme a figura abaixo:

A intenção da imagem é retratar o momento que o desempenho deveria continuar, mas ocorre uma mudança (passado) devido a algum desvio, trazendo o desempenho (presente) para um patamar mais baixo (problema).

Dica: Não faça como muita gente que vê problema como algo ruim, veja como oportunidade de melhoria!

2) Causa(s): A(s) razão(ões) pelo problema ter ocorrido (PORQUÊ)

Extremamente importante descobrir todas as razões do porquê o problema aconteceu, para assim, encontrar formas efetivas de combatê-las. Sempre visando evitar que o problema aconteça novamente.

Em sua dissertação, Aguiar (2014) utilizou os conceitos de Ammerman (1998) para os tipos de causas:

*Causa presumível – causas que aparecem no início ou ao longo da coleta de dados, mas que para se confirmarem precisam de validação.

*Causa contribuinte – são causas que sozinhas não poderiam causar o problema, porém são importantes e devem ser tomadas ações corretivas relacionadas a elas para melhoria da qualidade e do produto. Neste grupo de causas estão as causas secundárias ao problema e as causas possíveis.

*Causa raiz – causa que se corrigida, prevenirá a recorrência do problema. É a causa mais básica, ou seja, a razão para a ocorrência do problema.

Como vimos, normalmente um problema tem diversas causas para a sua ocorrência. Nesse sentido entendemos porque os investigadores devem ser como o detetive Sherlock Holmes. O foco sempre estará em encontrar a causa raiz do problema, entretanto, para chegar nela, devemos encontrar todas as demais causas que levaram o problema a ocorrer. A eliminação desses fatores causais teria impedido a ocorrência ou reduzido sua gravidade.

3) Solução(ões): Ações para combater as causas (COMO)

Sendo bem direto, chegar até aqui e não continuar é ter feito o trabalho em vão. Apesar do método chamar Análise de Causa Raiz, como vimos os principais autores (EUA) defendem que faz parte da metodologia a criação de um plano de ação. Ou seja, no mínimo criar ações corretivas, definindo responsáveis e data para que o problema não volte acontecer.

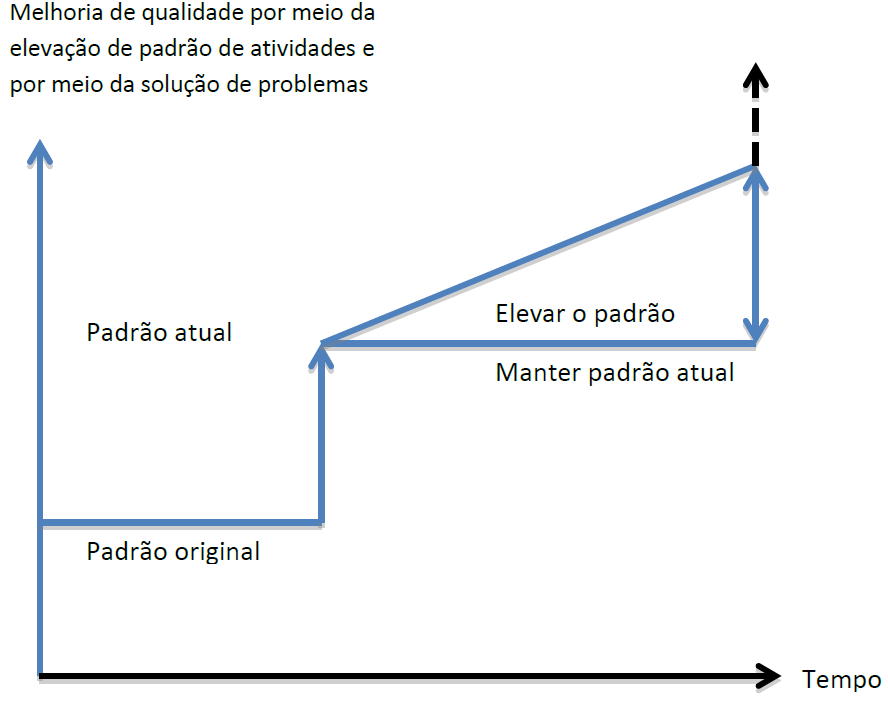

Shook (2008) destaca que o método de solução de problemas é uma forma de melhoria da qualidade como um todo, conforme a figura a seguir (AGUIAR, 2014):

Independente da metodologia utilizada para solução de problemas, cada empresa definirá de acordo com suas especificidades a abordagem mais adequada. Contudo, destacamos a metodologia ACR, pois como vimos, o foco está em definir claramente o problema para só depois aprofundar na identificação das verdadeiras causas. Parte essa, que por vezes fica superficial em alguns outros métodos. E você, concorda com o Einstein que assim é muito mais fácil encontrar as soluções?

Nos próximos posts iremos aprofundar as três macros fases da ACR (com exemplos) para avançarmos no conhecimento.

Olá, sou o Carlo R. Manica diretor da Télios e professor de engenharia de produção no IPA. Estudei eletrônica, automação industrial, engenharia de produção, licenciatura plena, MBA em gestão empresarial, segurança do trabalho e mestrado em inovação pela UFRGS. Já se vão mais de 20 anos de trabalho nessas áreas, do chão de fábrica à direção em várias empresas incríveis. Atualmente meu foco está em deixar um mundo melhor para meus filhos, compartilhando o conhecimento. Querendo trocar ideias, encaminhe um e-mail para carlo@telios.eng.br.

Valeu!!!

Referências:

ABNT NBR ISO 9000:2015: Sistemas de Gestão da Qualidade – Fundamentos e vocabulário. Rio de Janeiro, 2015. Imagem: https://lnkd.in/d67gmKT

AGUIAR, M. C. Análise de causa raiz: levantamento dos métodos e exemplificação / Dissertação (mestrado) – Pontifícia Universidade Católica do Rio de Janeiro, Departamento de Engenharia Industrial, 2014.

AMMERMAN, M. The Root Cause Analysis Handbook: a simplified approach to identifying, correcting, and reporting workplace errors. Portland: Productivity, 1998.

CAMPOS, V.F.; TQC: Controle da Qualidade Total (no estilo japonês). 7. ed. Belo Horizonte: Bloch, 1992.

KEPNER, C.H.; TREGOE, B.B. The new rational manager. Princeton: Princeton Research Press, 1981.

SCHMITT, J. S. Método de análise de falha utilizando a integração das ferramentas dmaic, rca, fta e fmea – Dissertação de mestrado<https://www.unimep.br/phpg/bibdig/pdfs/docs/17092013_144838_joseschimitt.pdf> acessado em 18/02/2019.

bom artigo. obrigado por compartilhar.

Eu sempre prefiro ler conteúdo de qualidade