Indústria mais produtiva – Um caminho para aumentar a competitividade

Certamente você conhece grandes montadoras de veículos como a Ford, a Toyota e a Tesla. Olhando um pouco mais na história, percebemos que desde que iniciaram suas atividades, elas possuem um ponto em comum. Que é tornar a sua indústria mais produtiva pela redução dos desperdícios. Visando, com isso, a diminuição dos custos para aumento da lucratividade. A fórmula abaixo ajudou a explicitar essa mentalidade:

Lucro = Preço – Custos

Agora você pode estar pensando que isso é a busca de todas as indústrias. Eu lhe diria que isso é o desejo, mas, somente as indústrias de ponta tem no DNA a cultura de ser “hoje melhor do que ontem”.

MELHORANDO CONTINUAMENTE

A necessidade de fazer mais com menos quando entendida e trabalhada em toda a organização leva a cultura da mentalidade enxuta. Essa mentalidade é suportada pela utilização constante de ferramentas, técnicas e metodologias para alavancarem a produtividade.

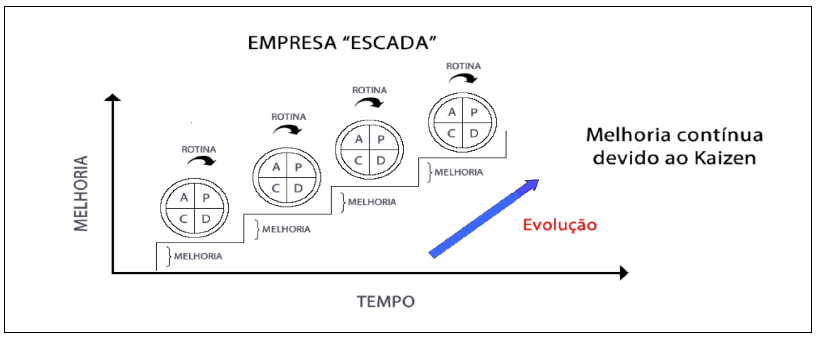

Salienta-se, entretanto, que essa cultura não se impõe do dia para a noite. Para isso é necessária uma constância de ações subindo degrau a degrau. Esse processo chamamos de melhoria contínua. O que significa projetar uma meta, alcançá-la e quando estiver estável partir para outro desafio.

Nesse momento você pode estar pensando que levará meses ou anos para ter resultados, certo? Bom, posso dizer que consistentes sim, mas a boa notícia é que é possível alcançar excelentes resultados rapidamente e o melhor, com baixo custo. Um projeto da Confederação Nacional da Indústria (CNI) demonstrou isso, clique aqui e confira a reportagem.

ENTRANDO NO CÍRCULO VIRTUOSO

Hummmm … talvez agora esteja acreditando mais em mim e em você mesmo. Tá, mas em geral, como são esses projetos de melhoria contínua? Todos eles são derivados da metodologia PDCA (Plan, Do, Check e Act). Para saber um pouco mais sobre os métodos de melhoria contínua clique aqui.

Assim, repetir o ciclo do PDCA constantemente faz com que as empresas deixem apenas de desejar e passem a criar a sua própria identidade de serem mais efetivas. Para isso é preciso agir, mesmo que eventualmente tenhamos que dar um passo atrás.

Dois passos para frente e um passo para trás está ok. O problema está em não dar nenhum passo à frente.

4 PASSOS PARA TER UMA INDÚSTRIA MAIS PRODUTIVA

Ótimo, se você chegou até aqui significa que já deu um passo e podemos seguir em frente. Nesse sentido, vou compartilhar com você um formato muito utilizado pelas empresas que visam o lucro. Esse rápido compilado vem da análise de teses, artigos, livros e da experiência de chão de fábrica.

- Observar o processo produtivo

- Realizar entrevistas

- Analisar os gráficos de Pareto

- Definir a equipe e o processo a ser mapeado

- Mapear o Fluxo de Valor (MFV) estado presente

- Analisar as 8 grandes perdas (TE IMPEDE)

- Aplicar técnicas Lean Manufacturing

- Desenvolver o MFV estado futuro (manual ou por simulação computacional)

- Criar o Plano de Ação (5W2H com GUT)

- Implementar as ações para chegar no “estado futuro”

- Acompanhar o status das ações

- Verificar a eficácia das ações

- Comparar os resultados (MFV atual x MFV futuro)

- Criar/ajustar as instruções de trabalho

- Treinar a equipe

- Compartilhar o conhecimento

- Reconhecer a equipe publicamente

TÉCNICAS LEAN NA INDÚSTRIA MAIS PRODUTIVA

Aumentar a produtividade é um dos desafios mais importantes para a indústria brasileira, sobretudo em momento de ajuste fiscal e retração econômica. Com o objetivo de sobrevivência e/ou aumento da competitividade, vemos as empresas aplicarem seriamente os quatro passos acima. Destes, mesmo nesse rápido post, precisamos relatar os principais métodos, técnicas e ferramentas do Lean Manufacturing utilizados na etapa de planejamento:

- 5 S’s;

- Análise da causa raiz do problema (ACR – Brainstorming, Diagrama de Ishikawa e 5 Porquês);

- Andon;

- Automação;

- Autonomação;

- Diagrama de espaguete;

- Manutenção Produtiva Total (TPM);

- Padronização do processo;

- Poka Yoke;

- Produção puxada (one piece flow, kanban, funcionários multifuncionais, células de manufatura);

- Troca Rápida de Ferramentas (TRF);

AVANÇANDO

Agora sim, quase como o Mister M, desvendamos um dos segredos das indústrias mais competitivas. Se você contratar uma empresa de consultoria, pode apostar que o método vai ser semelhante ao que acabamos de relatar. Claro que a aplicação não é simples como aqui no post e mesmo tendo em média 50 anos, cada técnica tem sua característica de acordo com a realidade onde será aplicada.

Então, vamos colocar a mão na massa? Que tal iniciar quantificando as suas ineficiências? Pode ser algo bem evidente, por exemplo aquele problema pequeno que acontece toda hora e por ser pequeno ninguém dá bola, ou então aquele problema grande que raramente acontece e por isso também não tem a devida atenção. Com isso, defina o seu gatilho e inicie com registros simples (o que ocorreu, quando ocorreu, como resolveu) e verifique se a resolução dada foi efetiva. Caso o problema se repita, avalie se não está na hora de dar um basta e solucioná-lo de forma mais consistente. Se precisar de ajuda, coloque seu comentário aqui embaixo ou entre em contato por e-mail e vamos pensar em conjunto.

Um grande abraço e lembre-se “… amanhã, melhor do que hoje”!

SOBRE O AUTOR:

Carlo Rossano Manica é Engenheiro de Produção, Msc Inovação UFRGS, +20 anos de experiência profissional e acadêmica em tecnologia e inovação, gestão de projetos, produção e manutenção, além de três especializações em negócios. Atualmente é Diretor na Télios, professor de engenharia de produção no IPA.